Profesjonalne szlifowanie metali w przemyśle.

Wśród mnóstwa procesów obróbki przemysłowej metali można wyróżnić jeden stosunkowo ciekawy. Mowa

o szlifowaniu, które w pierwszej kolejności kojarzone jest z kawałkiem blachy czy pręta stalowego i skrawkiem papieru ściernego w rękach operatora. Jest to oczywiście poprawne myślenie, jednak szlifowanie obejmuje bardzo szeroki zakres różnorakich procesów obróbczych. Generalnie mówiąc o szlifowaniu należy uprościć to pojęcie do czynności której celem jest usunięcie materiału bazowego różnymi dostępnymi narzędziami, zazwyczaj w celu uzyskania konkretnych cech powierzchni takich jak: (chropowatość, promienie, połysk, przyczepność, wizualne efekty, odporność na korozję, gładkość, itp.).

Ziarno ścierne

Przyjęte jest, że proces szlifowania następuje kiedy mamy do czynienia z dwoma oddziaływującymi na siebie mechanicznie materiałami, zwykle o skrajnie różnej twardości. Z zasady, to twardszy materiał powoduje ubytek

w materiale o mniejszej twardości. Oczywiście z czasem ziarno ściernie będące elementem skrawającym ulega zniszczeniu, w skutek zużycia lub wypadnięcia z narzędzia.

W obiegu przemysłowym zwykle mamy do czynienia z materiałami syntetycznymi o różnych cechach fizykalnych: diament, ceramika, cyrkon, korund, węgliki. Również twardości powyższych ziaren wahają się w przedziale od ok.

8,9-10 stopni MOHS’a.

Rodzaje materiałów i przykładowe procesy szlifowania

Podstawowymi materiałami szlifierskimi są pasy bezkońcowe, tarcze lamelowe, tarcze fibrowe, krążki na rzep. Oczywiście nowoczesne technologie doprowadziły do znacznego rozwoju w tej dziedzinie, dając narzędziowcom dostęp do szczotkowych tarcz nylonowych z zatopionym ziarnem , tarcz gumowych z zatopionym ziarnem, tarcz

z włókniny sprasowanej, rolek włókninowych, materiałów typu trizact 3M itp. Trzeba zwrócić uwagę na fakt, iż forma

i kształt jest dobierana na podstawie wymagań zadania, które ma zostać wykonane, a zwykle determinowane są one przez dostęp do miejsca szlifowania, efekt końcowy, konieczną adaptacje do kształtu powierzchni, odporność

na zużycie.

Obróbce szlifierskiej można poddawać szereg różnych materiałów. W każdym przypadku może chodzić o różne warunki wyjściowe oraz końcowe. Często jest jednak tak, że cały proces szlifowania posiada kroki pośrednie, gdyż np. przejście z gradacji p40 do p2000 jest niemożliwe bez zastosowania dodatkowych kroków uzupełniających.

Co więcej mówiąc o szlifowaniu możemy jako przykład podać:

- szlifowanie obwiedniowe rur

- szlifowanie powierzchni blach

- nadawanie efektu satyny na elementach stalowych

- szlifowanie nadlewek i wypływek po procesach odlewniczych

- wyszlifowanie spawów

- szlifowanie do uzyskania lustrzanego połysku

- czyszczenie metali z zendry, rdzy i innych zanieczyszczeń

- szlifowanie na potrzeby przygotowania powierzchni pod powłoki malarskie

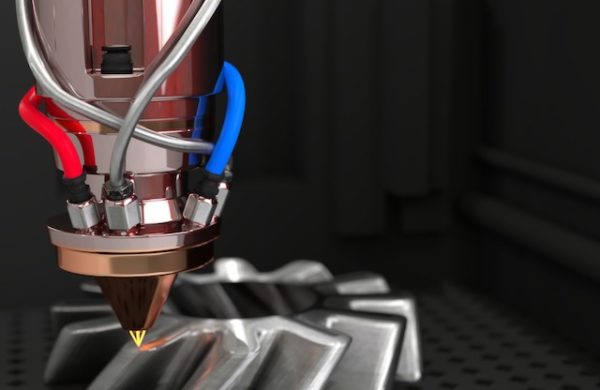

- szlifowanie w celu uzyskania odpowiedniej gładkości powierzchni na detalach jak np. łopatki turbin

- gratowanie po procesach ciecia, frezowania itp.

- regeneracja wyglądu elementów stalowych

- szlifowanie przed procesem nakładania anody

- przygotowanie powierzchni pod powłoki PVD (Physical Vapor Deposition)

- usuwanie uszkodzeń po zarysowaniach

Można szlifować wiele różnych materiałów, między innymi:

- stal

- żeliwo

- aluminium

- mosiądz

- ZnAl

- magnez

- tytan

- oraz wszelkiego rodzaju stopy pośrednie

Każdy z nich charakteryzuje się innymi wymaganiami, co do postępowania, w tym do doboru ziarna czy prędkości narzędzi skrawających. Generalnie przyjmuje się, że tytan szlifowany jest w zakresie 8-25m/s, stal nierdzewna

i żeliwo 20-40m/s, a metale lekkie, cynk, mosiądz 30-45m/s.

BHP, a profesjonalne szlifowanie metali w przemyśle:

Z punktu widzenia bezpieczeństwa pracy warto zaznaczyć, że zarówno aluminium, jak i magnez tworzą mieszaniny pyłowo-powietrzne o charakterze wybuchowym. W związku z tym do tak niebezpiecznych zadań wymagane jest wykonanie urządzeń do pracy z aluminium czy z magnezem. Również i systemy filtracji nie mogą być standardowymi cyklonami czy workami przeciwiskrowymi, gdyż niezbędnymi stają się wtedy filtry mokre.

Ponadto praca z wirującymi maszynami, czy, to w postaci szlifierek na pas bezkrańcowy, czy elektronarzędzi ręcznych wymaga odpowiedniego przeszkolenia operatora, a także zaopatrzenia go w środki ochrony osobistej.

Ma to jeszcze jedną bardzo ważną zaletę, otóż pracownik w takim przypadku, czując się pewniej, jest w stanie efektywniej i dokładniej realizować zadania szlifierskie.